با وجود این، نقصهای متنوعی میتواند کارکرد و بازدهی آنها را مختل کند. از جمله ایرادهای پرتکرار میتوان به جایگذاری نادرست، انتخاب اندازه نامتناسب، بارگذاری بیش از حد برقی و روانکاری ناکافی اشاره کرد. برای برطرف کردن این معضلات، لازم است با دقت بالا، ابزارهای تخصصی و تحت نظر متخصصان مجرب، فرآیند بازبینی و اصلاح را انجام داد.

پس از آشنایی کامل با مفهوم موتور ویبره، مکانیسم عملکرد آن و تنوع کاربردهایش در حوزههای صنعتی، ساختمانی و کشاورزی، گام بعدی تمرکز بر چالشهای عملیاتی این تجهیزات است.

موتورهای ویبراتوری به عنوان قلب تپنده بسیاری از فرآیندها، مستعد بروز ایرادهایی هستند که اگر نادیده گرفته شوند، میتوانند منجر به توقف خط تولید، کاهش کیفیت خروجی و حتی خسارات مالی سنگین شوند.

در این نوشتار جامع، به بررسی عمیق چهار دستهبندی اصلی مشکلات شایع میپردازیم: بارگذاری الکتریکی بیش از حد، جایگذاری نادرست، انتخاب ابعاد نامتناسب و روانکاری ناکافی. هر بخش با جزئیات فنی، راهکارهای پیشگیرانه و نکات عملی همراه شده تا کاربران بتوانند با دانش کافی، عمر مفید دستگاه را به حداکثر برسانند.

یکی از شایعترین دلایل از کار افتادگی ناگهانی موتورهای ویبره، مواجهه با جریان یا ولتاژ بالاتر از حد تحمل است. این پدیده معمولاً ریشه در دو عامل دارد: نوسانات شبکه برق یا انسداد مکانیکی که باعث میشود موتور برای غلبه بر مقاومت، انرژی بیشتری مصرف کند. نتیجه؟ گرم شدن بیش از حد سیمپیچها، کاهش عایقبندی و در نهایت سوختگی کامل.

برای مقابله هوشمندانه، نصب رلههای حرارتی (Thermal Overload Relays) در تابلوی فرمان ضروری است. این رلهها جریان عبوری را لحظهای پایش کرده و در صورت عبور از آستانه، مدار را قطع میکنند. اما حفاظت پیشرفتهتر نیازمند حسگرهای دمایی PTC (Positive Temperature Coefficient) است که در هر فاز سیمپیچ جاسازی میشوند.

این ترمیستورها با افزایش مقاومت در برابر گرما، سیگنال هشدار به ماژول کنترل الکترونیکی ارسال میکنند. ترکیب این سیستم با یک واحد نظارت دیجیتال، نه تنها از آسیب جلوگیری میکند، بلکه دادههای تشخیصی ارزشمندی برای تحلیل پیشبینیکننده ارائه میدهد. توصیه میشود در محیطهای پرنوسان، از استابلایزرهای ولتاژ صنعتی نیز بهره بگیرید تا ورودی برق همیشه در محدوده ایمن باقی بماند.

موتور ویبره تنها زمانی عملکرد ایدهآل دارد که به طور دقیق و استاندارد نصب شود. هرگونه انحراف در این فرآیند، لرزشهای غیرکنترلشدهای ایجاد میکند که به سازه اصلی، یاتاقانها و حتی اپراتورها آسیب میرساند.

نشانه بارز این مشکل، فرسایش زودرس پایهها است که به شکل حفرههای عمیق (Pitting) ظاهر میشود – عارضهای رایج در ویبراتورهای سنگینکار مانند الکهای معدنی یا جداکنندههای شن و ماسه.

برای دستیابی به نصب حرفهای، مراحل زیر را با دقت اجرا کنید:

انتخاب سختافزار مناسب: پیچها و مهرهها باید از گرید مقاومتی بالا (مانند 8.8 یا 10.9) باشند و گشتاور پیچش طبق جدول کارخانه اعمال شود. استفاده از واشرهای فنری (Spring Washers) از شل شدن در طولانیمدت جلوگیری میکند.

زیرسازی مستحکم: سطح نصب باید کاملاً تراز، صاف و از جنس بتن مسلح یا فولاد ضخیم باشد. هرگونه ناهمواری، ارتعاش را تشدید میکند.

تماس صددرصدی: بین فلنج موتور و پایه، هیچ فاصلهای نباید وجود داشته باشد. بهرهگیری از چسبهای صنعتی یا پدهای ضدلرزش، تماس را تضمین میکند.

ترازبندی لیزری: پیش از راهاندازی، با ابزارهای دقیق لیزری، همراستایی شفت و محور را بررسی کنید.

رعایت این اصول نه تنها خرابی را به حداقل میرساند، بلکه نویز صوتی و مصرف انرژی را نیز کاهش میدهد.

اندازه موتور ویبره باید دقیقاً با نیازهای کاربردی همخوانی داشته باشد. یک ویبراتور کوچکتر از حد لازم، نیروی گریز از مرکز کافی تولید نمیکند و فرآیندهایی مانند غربالگری یا تخلیه سیلوها را ناکارآمد میسازد. برعکس، مدلی بزرگتر از نیاز، ارتعاشات مازاد ایجاد کرده و به مخزن، فنرها یا تسمهها صدمه میزند.

عوامل تعیینکننده در سایزبندی شامل وزن ماده در حال حرکت، زاویه شیب سازه، سرعت مورد انتظار و نوع عملیات (فشردهسازی بتن، تغذیه نوار نقاله یا کمک به جریان پودر) است.

برای مثال، در خطوط غربالگری سنگدانهها، نیروی سانتریفیوژ باید حداقل 5 برابر وزن بار باشد تا جداسازی مؤثر انجام شود. مهندسان باید از نرمافزارهای شبیهسازی مانند ANSYS یا جداول فنی سازندگان بهره بگیرند. انتخاب نادرست نه تنها راندمان را تا 40 درصد کاهش میدهد، بلکه هزینه تعمیرات جانبی را نیز افزایش میدهد.

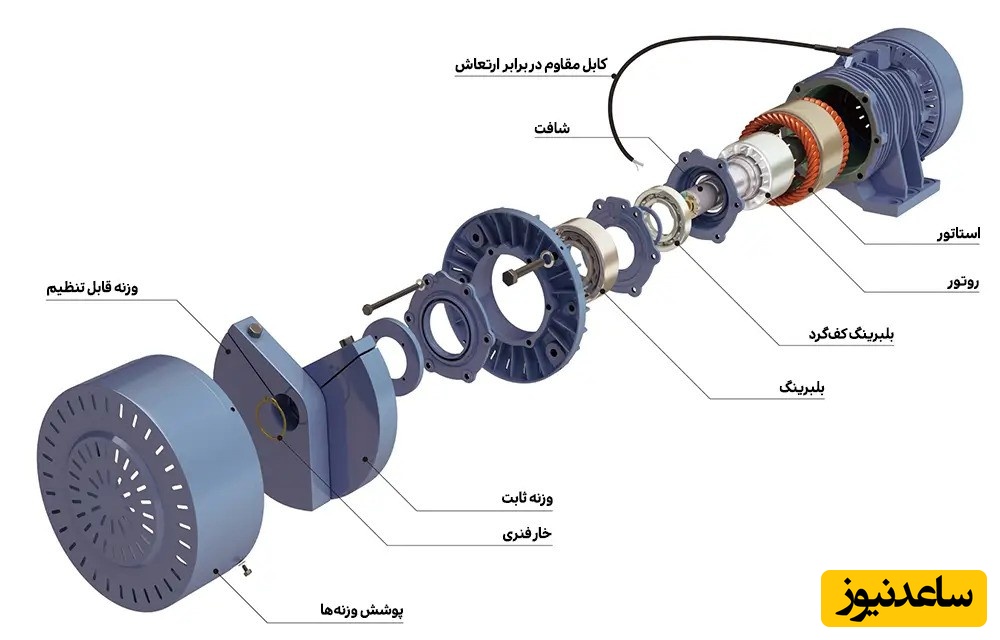

یاتاقانها، نقطه اتکای اصلی موتور ویبره هستند و طول عمرشان مستقیماً به کیفیت و دورهای بودن گریسکاری بستگی دارد. غفلت در این زمینه باعث اصطکاک خشک، افزایش دما و در نهایت شکستن قفسه بلبرینگ میشود.

برنامه روانکاری باید بر اساس سه معیار تنظیم شود:

چرخه کاری: ویبراتورهای مداوم نیاز به گریسکاری هفتگی دارند، در حالی که مدلهای متناوب هر 200 ساعت کار کافی است.

شرایط محیطی: در فضاهای گردوغباری یا مرطوب، از گریسهای ضدآب و ضدخوردگی (مانند لیتیوم کمپلکس) استفاده کنید.

نوع یاتاقان: سایز و مدل دقیق در دفترچه راهنما مشخص است؛ هرگز گریسهای متفاوت را ترکیب نکنید، زیرا واکنش شیمیایی ایجادشده، خاصیت روانکاری را از بین میبرد.

ابزارهای مدرن مانند پمپهای گریس اتوماتیک با سنسور سطح، این فرآیند را خودکار کرده و خطای انسانی را حذف میکنند. همچنین، تحلیل روغن (Oil Analysis) دورهای میتواند نشانههای اولیه سایش را آشکار سازد.

هنگام مواجهه با مشکلات موتور ویبراتور، گام اول شناسایی دقیق علت اختلال است. برای این منظور، سیستمهای الکتریکی و مکانیکی را به طور کامل چک کنید، از جمله وضعیت باتری، اتصالات سیمکشی، واحد شارژ و سایر اجزای مرتبط.

علاوه بر آن، ارزیابی میزان شدت لرزش، اندازه آن و نوع ویبره تولید شده، نقش کلیدی در تشخیص ایراد دارد. در پایان، بر اساس یافتهها، تصمیمگیری برای تعمیر قطعات معیوب یا جایگزینی آنها صورت میگیرد.

دلایل متعددی میتواند باعث عدم روشن شدن موتور ویبراتور شود. از مهمترین آنها میتوان به مشکلات منبع تغذیه و ولتاژ ناکافی، فرسودگی برسهای دستگاه، اتصالی در مدار، سوختگی سیمپیچها و یا از کار افتادن فیوز اشاره نمود.

در صورتی که پس از بررسی دقیق تمام این عوامل، همچنان اختلال پابرجا بود، توصیه میشود برای تشخیص پیشرفتهتر و تعمیر اصولی، با کارشناسان مجرب حوزه تعمیرات ویبره مشورت کنید.

یکی از مسائل شایع در موتورهای ویبراتور، افزایش بیش از حد حرارت و گرم شدن بیش از اندازه آنهاست که میتواند منجر به اختلالات جدی شود. عوامل اصلی این پدیده عبارتند از:

ولتاژ ورودی نامناسب: برای رفع این مشکل، ولتاژ واقعی را با مقادیر درجشده روی پلاک موتور مقایسه و تنظیم نمایید.

دمای بالای محیط کار: استفاده از سیستمهای خنککننده مانند فنهای صنعتی برای کاهش حرارت اطراف دستگاه ضروری است.

عدم تطابق ظرفیت موتور با سطح لرزش مورد نیاز: انتخاب موتور ویبره با اندازه مناسب یا تنظیم اوزان تعبیهشده برای کنترل شدت ارتعاش، راهحل مؤثری است.

قرار گرفتن طولانیمدت در معرض رطوبت و نم: این عامل میتواند به خوردگی و آسیب داخلی منجر شود.

اتصال اشتباه سیمپیچی (ستاره به جای مثلث) یا نقص در سیمکشی استاتور: بررسی دقیق اتصالات الکتریکی حیاتی است.

مشکلات مکانیکی نظیر فرسودگی بلبرینگها: تعویض بهموقع یاتاقانهای معیوب از گرم شدن غیرعادی جلوگیری میکند.

با توجه به این موارد، نظارت مداوم بر شرایط عملیاتی موتور ویبره، کلید پیشگیری از این عارضه است.

سخن پایانی

موتورهای ویبراتور به دلیل کاربرد وسیع در حوزههای صنعتی گوناگون، نقش حیاتی ایفا میکنند و هرگونه اختلال در آنها میتواند خسارات قابل توجهی به بار آورد. برای تشخیص دقیق ایرادات، ابتدا باید بر اساس مدل ویبرهسنج و الگوی لرزش مطلوب، منشأ مکانیکی یا الکتریکی مشکل را شناسایی کرد.

سپس، بسته به شدت و نوع نقص، فرآیندهای بازرسی دقیق، بهتر است تعمیر تخصصی و نگهداری پیشگیرانه اجزا انجام شود. انتخاب موتور ویبره سام تجهیز انتخابی با استانداردهای بالاست و ریسک بروز مشکلات آینده را به طور چشمگیری کاهش میدهد. پس همواره از متخصصان مجرب و ابزارهای پیشرفته برای عیبیابی و رفع معایب استفاده نمایید و پروتکلهای نگهداری را جدی بگیرید.

تولیدکنندگان معتبر صنعتی، خدمات مشاورهای جامع در زمینه چالشهای متداول موتورهای ویبره ارائه میدهند و پشتیبانی فنی حرفهای را در اولویت قرار دادهاند تا رضایت مشتریان تضمین شود.