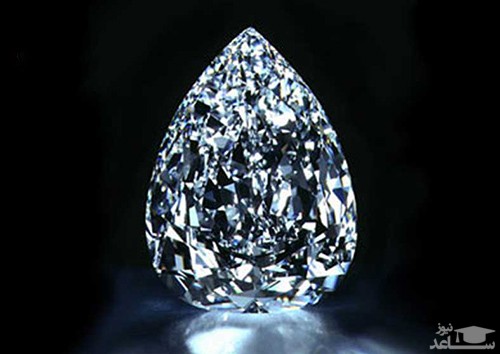

الماس از کربن خالص تشکیل شده و سیستم تبلور الماس کوبیک است. وزن مخصوص الماس 5/3 و ضریب شکست الماس 42/2 و سختی الماس در مقیاس موس، مساوی 10 می باشد. الماس با سنگ کیمبرلیتی که از اعماق زیاد منشاء گرفته اند همراه است. در رسوبات رود خانه ای به صورت پلاسر یافت میشود. به علت مصارف زیاد الماس که بیش از 80% آن به مصارف صنعتی (از جمله برش مواد بسیار سخت نظیر فولاد آلیاژی ،کاربید تنگستن، سایدن و پولیش،اره کردن سنگ و بتون حفاریها ) می رسد دانشمندان به فکر ساختن الماس مصنوعی (Synthetic diamond) ، افتادند.

برای این کار دانشمندان از طبیعت الهام گرفته و طبیعت حاکم برای تشکیل الماس را بررسی کردند. محل تشکیل الماس دارای فشار و حرارت زیاد می باشد. این فشار و حرارت لازم را دانشمندان با طراحی دستگاه هایی که میتوانستند چندین هزار بار فشار و چندین درجه سانتیگراد حرارت را تولید کند،بسازند.

ولی تنها مسأله ای که نادیده گرفته شده بود مسئله زمان بود چون در طبیعت بی شک زمان زیادی برای تشگیل الماس در اعماق سپری می شود . دانشمندان با فرض اینکه به این مشکل فائق بیایندبا حرارت و فشارهای مختلف کار را بروی گرانیت شروع کردند ،کاری که بیشتر اذ 5 سال طول کشید و تأثیر متقابل فشار و حرارت زیاد را بر هم بررسی کردند ولی این مسأله را نتوانستند حل کنند تا اینکه برای نخستین بار الماس توسط گروهی از دانشمندان سوئدی در سال 1953 ساخته شد .

جنرال الکتریک در سال 1954 برای اولین بار با استفاده از گرافیت در فشار 50 تا 60 کیلو بار و دمای 1500 درجه سانتیگراد توانست الماس مصنوعی بسازد. چون کربن در ساختار گرانیت جایگاه خود را ترک نمی کند ،برای اینکه به این مشکل غلبه کنند به دنبال حمال مناسبی برای کربن گشتند .این حمال به دلیل ظرفیت خود و وزن اتمیش باید خاص می بود . به همین دلیل حمال ترولیت را مناسب دیدند و در نتیجه آن را به آزمایش اضافه کردند . این دفعه به موفقیت بی نظیری در جهان دست یافتند و الماس های زیاد و کوچکی دیده شد . در این مرحله کار Fe ظرفیت مناسبی برای حمل کربن داشت و میتوانست هر کربن جای گوگرد بنشیندو جابه جا شود .

در اول کار چون الماس ها به قدری کوچک بودند که توجیه اقتصادی چندانی نداشتند به دنبال راهی برای الماسهای بزرگتر گشتند.البته در این مرحله چون الماسها چندان شفاف و زینتی نبودند و دارای اندازه کوچکی بودند به عنوان سرمته و سمباده در صنعت به کار گرفته شده و انقلابی در صنعت ایجاد شد.در مرحله بعد دانشمندان برای تسریع در عمل حمل و همچنین برای بزرگتر شدن،نطفه ای از الماس را در درون گرانیت قرار دادند تا این عمل به سرعت پیش رود . در ادامه این کار و با پیدا کردن فشار و حرارت لازم الماس های بزرگ و بهتری بدست آوردند و به سرعت روانه بازار سنگهای زینتی شد و رقیب سرسخت و زنگ خطری برای الماس طبیعی شد. به همین دلیل الماس فروشان طبیعی به دنبال نقطه ضعفی برای الماس مصنوعی (Synthetic diamond) گشتند.

از لحاظ شکل و سختی هیچ فرقی بین طبیعی و مصنوعی نمیتوانستند بگذارند ولی تنها مسأله ای که براحتی در الماس مصنوعی (Synthetic diamond) قابل مشاهده بود تراشه هایی از آهن درون الماس بود که این تراشه ها موجود باعث شناخت الماس مصنوعی می شد برای این کار دوباره الماس سازان به دنبال راه حلی گشتند و توانستند با طراحی دستگاه های دقیق تر و همچنین صرف زمان بیشتر برای ساخت الماس در دستگاه، دیگر اثری از آهن یافت نمی شد ولی بعد از این مسأله ای که وجود داشت رنگالماس مصنوعی (Synthetic diamond) بود.

الماس های مصنوعی اغلب به رنگ زرد یا نارنجی بودند و این مسأله باعث کاهش شفافیت الماس میشد الماس سازان برای رفع این مشگل دوباره به ساختار الماس مصنوعی مراجعه کردند و مشاهده کردند در خلل و فرج الماس مصنوعی یک چیز اضافی به نام N2 به صورت اسیر شده وجود دارد که در الماس طبیعی وجود ندارد و این عامل به خاطر تشکیل آن در جو زمین بود چون نیتروژن در اعماق زمین وجود نداردپس در نتیجه الماس طبیعی فاقد نیتروژن و دارای شفافیت بیشتری بود .بریا حل این الماس سازان به دنبال یک جذب کنده مناسب برای نیتروژن گشتند تا الماس بدون مزاحمت نیتروژن ساخته شود.بهترین عنصری که با ظرفیت مناسب یافتندAl³ بود با قرار دادن Al دور گرافیت، Al از مراجعت نیتروژن به درون الماس ممانعت میکرد و آنرا جذب می نمود اکنون کار برای الماس فروشان طبیعی سخت شده بود چون الماس مصنوعی (Synthetic diamond) به بازار می آمد که دارای شفافیت،سختی و جلای یکسان با طبیعی بود .دوباره الماس فروشان به دنبال راه حلی گشتند و این بار دیدند که الماس های مصنوعی خاصیت فلورسانس دارندیعنی اگر الماس مصنوعی را در تاریکی بگذاریم و به آن اشعه گاما تابش دهیم بعد از قطع اشعه الماس تا چند ثانیه شرئع به درخشیدن میکند یعنی نور از خود تابش میکند و طبیعی این خاصیت را نداشت.

الماس سازان دوباره به دنبال راه کار مناسب گشتند،و با بررسی دقیق و طراحی مناسب تری از دستگاههای الماس ساز و بهبود روش کارشان تا حدود زیادی این مشکل را مرتفع کنند و این بار الماس فروشان طبیعی باید چه کار کنند؟آنها با بررسی ساختار الماس طبیعی و مصنوعی که اندکی شکل نوکلوئید مصنوعی با طبیعی فرق دارد ولی این کار را هر کارشناس الماس نمی توانست تشخیص دهد و خیلی محدود بود و در نتیجه مناسب بازار نبود پس الماس فروشان طبیعی به ناچار فقط توانستند اسم شرکت خودشان را در الماس به صورت خیلی ریز بنویسند تا مشتریان از طبیعی بودن زیور آلات خود مطمئن شوند.

انواع الماس

الماس طبیعی:

هنوز اساسا تنها منبع جواهرات بوده و بالاترین قیمت را دارد.

الماس سنتزی فشار بالا:

سهم گسترده ای از بازار صنعت را در اختیار داشته و به عنوان ساینده و ابزار برشی و ماشینکاری به کار می رود.

الماس سی وی دی (CVD)

پتانسیل های زیادی برای کاربرد در صنعت دارد ولی هنوز به صورت آزمایشگاهی تولید می شود. انباشت به روش تبخیر شیمیایی یا رسوب شیمیایی فاز بخار (Chemical vapor deposition) که به اختصار CVD نامیده می شود، یکی از روش های شیمیایی است که در تولید لایه های بسیار خالص میکروبلورین در فناوری نیم رساناها به کار می رود.

کربن شبه-الماس (DLC)

به تازگی تولید شده، اما دارای کاربردهایی در زمینه ابزار نوری دقیق است. کربن شبه الماس از جدیدترین ساختارهای کربنی و دارای خواص و کاربردهای شگرفی در زمینه های شیمی، پزشکی، فیزیک و مهندسی ست. از جمله خواص بارز آن سختی این نانو ساختار است که حتی از الماس نیز بیشتر بوده و بدین جهت توجه بسیاری از پژوهشگران را بخود جلب نموده است.

معروف ترین معدن

معروف ترین و قابل توجه ترین دهانه افریقای جنوبی معدن کیمبرلیت است که ازسال ۱۸۷۱ تا ۱۹۰۸ بدون استفاده از ماشین آلات استخراج شده است.بهره برداری از این دهانه اتشفشانی باعث بوجود آمدن حفره بسار بزرگی شده که بزرگترین حفره ایجاد شده بدست بشر می باشد.

سطح حفره ۴۶۰ متر قطر و عمق آن ۱۰۷۰ متراست که امروزه تا نیمه از آب پر شده است. از این معدن ۱۴٫۵ میلیون قیرات (۲۹۰۰ کیلوگرم) الماس یافت شده است. بعد از مدتی استخراج زیر زمینی، معدن در سال ۱۹۱۴ متوقف شد زیرا ثابت شد که از دیدگاه اقتصادی مقرون به صرفه نیست.

پس از مدتی کوتاه استخراج معادن افریقای جنوبی از گودال های باز به معدن زیرزمینی تغییر کرد. در این روش یک شفت در کنار دهانه کیمبرلیت قرا می دهند و سپس سنگ های حاوی بلورهای الماس را استخراج می کنند.

ذخایر رسوبی مهمی در نامیبیا و در قسمت غربی صحرای نامیب وجود دارد. در سال ۱۹۰۸ اولین الماس ها در لودریتز پیدا شد. با استفاده وسیع از ماشین آلات، تا عمق ۳۰ متر خاک ها برداشته می شود سپس به ماسه های حاوی الماس دست پیدا می کنند .

جذب طلا توسط گیاهان !

جذب طلا توسط گیاهان !