دو نوع رایج جوشکاری میگ و جوش با دستگاه جوش لیزری هستند، اما کدام یک برتر است؟ این مقاله مزایا و معایب هر دو روش جوشکاری MIG و لیزر را بررسی می کند تا مشخص شود که آیا جوشکاری لیزر بهتر از جوشکاری میگ است یا خیر.

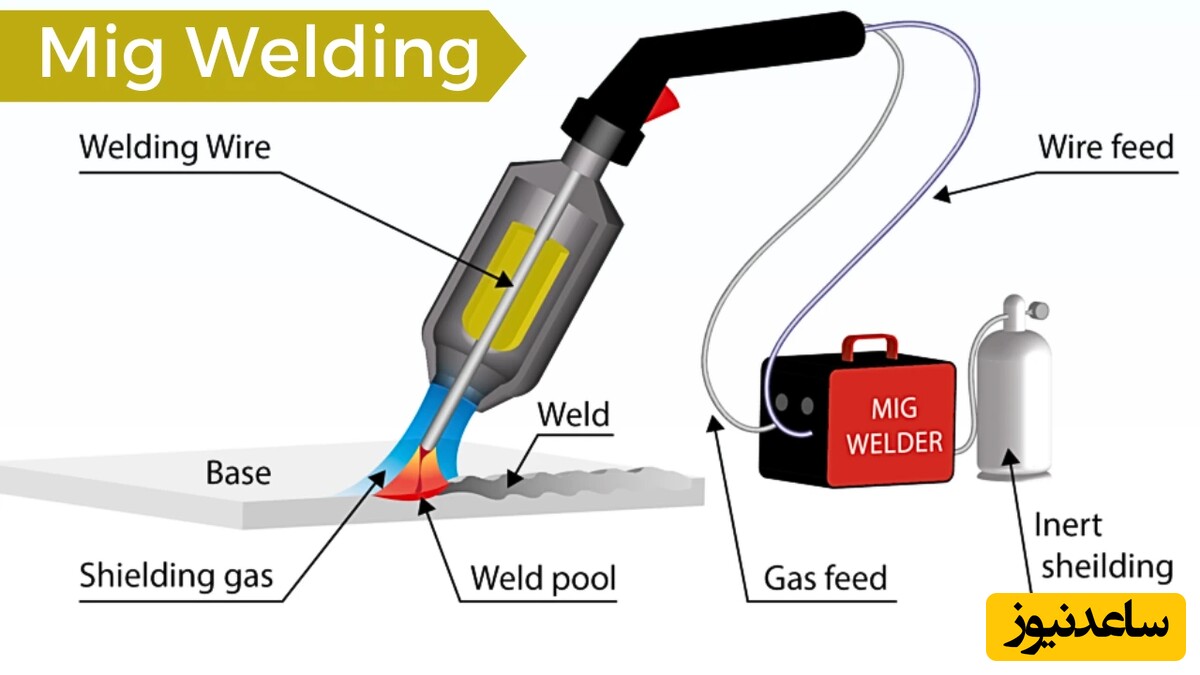

جوشکاری میگ یا جوشکاری با گاز بی اثر فلز، فرآیندی رایج برای اتصال مواد است. این روش شامل تغذیه یک الکترود سیم پیوسته از طریق تفنگ و داخل حوضچه جوش است. همانطور که سیم ذوب می شود، یک قوس الکتریکی ایجاد می کند که دو قطعه از مواد را با هم ذوب می کند. جوشکاری میگ سریع و آسان برای استفاده است و می تواند بر روی انواع مختلف فلزات از جمله فولاد، آلومینیوم و فولاد ضد زنگ استفاده شود. با این حال، مهارت بیشتری نسبت به سایر فرآیندها مانند جوشکاری چوبی یا برش با سوخت اکسیژن نیاز دارد.

جوشکاری لیزری مزایای زیادی نسبت به روشهای سنتی جوشکاری میگ دارد. گرمای شدید تولید شده توسط جوش لیزری به این معنی است که برای یک جوش موفق به گرمای بسیار کمتری در کل نیاز است. این باعث می شود که جوش لیزری برای مواد با گیج نازک که در آن دماهای بالا ممکن است باعث تاب برداشتن یا اعوجاج در محصول نهایی شود، ایده آل باشد.

جوشکاری MIG یا جوشکاری با گاز بی اثر فلز، نوعی جوشکاری قوس الکتریکی است که از یک الکترود سیم مصرفی و یک مخلوط گاز بی اثر برای محافظت از جوش در برابر آلودگی استفاده می کند. این برای بسیاری از انواع فلزات از جمله فولاد و آلومینیوم و همچنین برخی از پلاستیک ها مناسب است. جوش میگ اغلب برای ساخت و تعمیرات عمومی استفاده می شود، زیرا می توان آن را به سرعت انجام داد، به حداقل زمان نصب نیاز دارد و یادگیری آن نسبتاً آسان است.

جوشکاری پرتو لیزر فرآیندی است که از یک پرتو لیزر قدرتمند به جای قوس الکتریکی برای اتصال دو قطعه فلز به یکدیگر استفاده می کند. این روش مزایای قابل توجهی را نسبت به سایر انواع تکنیک های اتصال مانند MIG یا TIG ارائه می دهد زیرا اتصالات استحکام بالاتری را با اعوجاج حرارتی کمتر در زمان های کوتاه تر ایجاد می کند.

جوشکاری MIG یک فرآیند جوشکاری محبوب و همه کاره است که مزایای زیادی نسبت به روش های دیگر مانند جوشکاری لیزری دارد. یکی از مزیت های اصلی این است که جوشکاری MIG می تواند به راحتی برای تولید قطعات در مقیاس بزرگ خودکار شود. این باعث صرفه جویی در زمان، هزینه و هزینه های نیروی کار در مقایسه با فرآیندهای جوشکاری دستی یا لیزری می شود. علاوه بر این، جوشکارهای MIG در مقایسه با تجهیزات پیشرفتهتر مورد استفاده در جوشکاری لیزر، ابزارهای نسبتاً ارزانتری برای خرید هستند.

جوش های میگ نیز نسبت به سایر انواع جوش استحکام بالاتری دارند. جوش های MIG دارای استحکام کششی بالا با نفوذ خوب در زیرلایه های فلزی هستند که آنها را بسیار قوی تر از جوش های نقطه ای سنتی یا اتصالات فیله ای ایجاد شده توسط جوشکار لیزری می کند. استفاده از سیم هسته فلاکس در جوشکاری میگ باعث افزایش بیشتر استحکام آن می شود و در عین حال سطحی صاف روی سطح زیرلایه فلز ایجاد می کند.

جوشکاری لیزری فرآیندی است که نسبت به سایر فرآیندهای جوشکاری مزایای زیادی دارد. از نور متمرکز برای اتصال سریع و دقیق دو ماده به یکدیگر استفاده می کند. جوشکاری لیزری دقت بالاتر، سرعت عمل سریعتر، حرارت ورودی کمتر به مواد و تکرارپذیری بهتر نسبت به جوشکاری MIG ارائه می دهد. این آن را به گزینه ای ایده آل برای جوش های بسیار دقیق روی مواد نازک مانند فولاد ضد زنگ و آلیاژهای آلومینیوم تبدیل می کند. جوش های لیزری نیز به دلیل ناحیه کوچک متاثر از گرما بسیار قوی هستند که باعث کاهش تاب خوردگی یا اعوجاج مواد در اثر گرما می شود.

جوشکاری MIG اغلب به عنوان گزینه ای برای پروژه هایی که نیاز به دقت و دقت بالایی دارند، دیده می شود. با این حال، معایبی نیز دارد. یکی از این ایرادات سرعت کمتر آن نسبت به جوشکاری لیزری است. جوشکاری MIG می تواند به طور قابل توجهی بیشتر از جوشکاری لیزری در هنگام تکمیل یک کار طول بکشد، که می تواند برای کارهایی که باید به سرعت یا با مهلت های زمانی محدود تکمیل شوند، مشکل ساز باشد. با جوش لیزری، کارها در زمان بسیار کمتری نسبت به جوشکاری MIG انجام می شود.

هنگام در نظر گرفتن بهترین کاربرد جوشکاری برای یک پروژه، مهم است که جوانب مثبت و منفی هر دو روش جوشکاری لیزر و جوشکاری MIG را بسنجید. جوشکاری لیزری با دستگاه جوش لیزر دستی بسیار کارآمد، سریع و تمیز است. می توان آن را بر روی مواد مختلف از ورق های نازک تا صفحات ضخیم فولادی استفاده کرد. از جنبه منفی، جوشکاری لیزری به ماشین آلات گران قیمت و مجموعه مهارت های تخصصی نیاز دارد که اغلب در اکثر کارگاه های ساخت یافت نمی شود. جوشکاری MIG مقرون به صرفه است و یادگیری آن نسبتاً آسان است و باعث محبوبیت آن در بین جوشکاران می شود.

روش جوشکاری لیزری در دو حالت مختلف عمل می کند. یکی حالت جوش کلیدی است، در حالی که دیگری حالت جوشکاری محدود با هدایت است. حالت جوشکاری بستگی به مواد قطعه کار و چگالی توانی دارد که تیر با آن به قطعه کار برخورد می کند. جزئیات زیر را بخوانید تا ویژگی های این دو حالت و تفاوت آنها را بدانید.

حالت جوش کلید

سازندگان جوشکاری سوراخ کلید را ترجیح می دهند زیرا این یک حالت با چگالی توان بالا است و بیشتر فلزات کاملاً با پرتو لیزر با چگالی انرژی بالا جوش می شوند. این چگالی توان بالای پرتو لیزر از طریق مکانیزم سوراخ کلید به دست می آید.

در ابتدا، دستگاه جوش دقیقاً بر روی قطعه کار که در آن اتصال مورد نیاز است متمرکز می شود. با شروع فرآیند، دستگاه لیزر یک پرتو لیزر گرم شده با چگالی بالا تولید می کند. بدانید که چگالی آن به اندازهای زیاد است که نه تنها قطعه فلزی را ذوب میکند، بلکه حتی مواد قطعه کار را تبخیر میکند. با ورود لیزر به قطعه کار و تبخیر قطعه، یک حفره کوچک به نام حفره سوراخ کلید ایجاد می شود. این حفره به دلیل پرتو متمرکز با انرژی بالا یونیزه می شود و منجر به تشکیل پلاسما می شود و با جلوگیری از فروریختن دیواره های حفره به فرآیند کمک می کند.

حالت جوشکاری محدود هدایت

این حالت پرتو لیزر معمولاً زیاد استفاده نمی شود زیرا نمی تواند به مواد نفوذ کند. پرتو لیزر در این حالت چگالی توان کمتری دارد، بنابراین پلاسما ایجاد نمیشود. به همین دلیل، پرتو به اندازه کافی انرژی ندارد که به عمق سطح رفته و یک جوش عمیق ایجاد کند. از این رو، این حالت لیزری فقط برای ایجاد جوش های سطحی پیچیده استفاده می شود و برای کاربردهایی که نیاز به اتصالات سطحی با دقت بالا دارند ترجیح داده می شود.

جوشکاری MIG برای کاربرد موفقیت آمیز آن بر روی قطعه کار از برق و جریان زیادی استفاده می کند. یک پدیده اتصال کوتاه بین کاتد منفی و آند مثبت رخ می دهد. ماده مصرفی اضافی، سیم الکترود، به عنوان یک آند مثبت عمل می کند. در حالی که فلز اصلی یا قطعه کار، که قرار است جوش داده شود، به عنوان یک کاتد منفی عمل می کند. یک قوس الکتریکی بین این دو ماده جوش ایجاد می شود که به آن اتصال کوتاه می گویند. این هنر الکتریکی به ذوب شدن سیم الکترود (ماده پرکننده اضافی) کمک می کند. سپس این ماده ذوب شده بین قطعات کار رسوب می کند تا به یکدیگر جوش داده شوند. این پرکننده ذوب شده پس از سرد شدن و جامد شدن به عنوان یک اتصال دهنده عمل می کند و در نتیجه دو قطعه کار به عنوان یک جوش در هم می آمیزند.

نقل قول از شرکت تهران نور افشان:

"در جوشکاری MIG سیم جوش بعنوان یک ماده مصرفی به طور مداوم به محل جوش تغذیه می شود و جوش را تقویت می کند . جوشکاری با لیزر بدون هیچ ماده ی مصرفی اضافه ای دو قطعه را بهم متصل می کند. بنابراین در جاهایی که نیاز باشد که بین دو قطعه را بوسیله جوش پر کرد نمی توان از روش جوشکاری لیزری بهره برد."

اکنون که از نحوه عملکرد جوش لیزری و جوشکاری MIG آگاه شده اید، بیایید تفاوت های اولیه بین این دو را بدانیم تا ببینیم کدام یک برای کدام کاربرد بهترین کار را دارد. در زیر جدول مقایسه ای ایجاد کرده ایم تا بهتر متوجه شوید:

جوش لیزری | میگ جوشکاری |

فلزات را می توان مستقیماً بدون هیچ گونه آماده سازی قبلی جوش داد | تکنیک سنتی و قدیمی |

مناسب برای مواد نازک با ضخامت کمتر از 1 میلی متر | برای فلزات با ضخامت بیش از 1 میلی متر خوب کار می کند |

ظاهری صاف و مرتب می دهد | ظاهری خوب می دهد |

سرعت جوش سریع | سرعت جوش نسبتاً کندتر |

به تمیز کردن سطح اضافی نیاز ندارد | برای به دست آوردن ظاهری به همان اندازه، به تمیز کردن سطح نیاز دارد |

کارکرد آسان | فرآیند پیچیده است و نیاز به توجه بیشتری دارد |

بدون نیاز به مواد مصرفی اضافی | نیاز به مصرف اضافی فلز پرکننده دارد |

از لیزر با حرارت بسیار متمرکز استفاده می کند | از جریان الکتریکی برای جوشکاری استفاده می کند |

رویه گران قیمت | نسبتاً مقرون به صرفه است |

برای انواع فلزات به همان اندازه کارآمد است | برای غیر آهنی توصیه می شود، برای فلزات دیگر خوب عمل می کند |

فلزات را می توان مستقیماً بدون هیچ گونه آماده سازی قبلی جوش داد | فلزات نیاز به تمیز کردن از قبل دستی دارند تا از آلودگی های احتمالی پاک شوند |

می توان برای قطعات کار در حالت سرپوشیده یا عمودی استفاده کرد | اگر قطعه کار در حالت عمودی قرار گیرد به دلیل مایع بودن پرکننده ذوب، خوب کار نمی کند |

نسبت جوش عمق به عرض زیاد | نسبت عمق به عرض جوش کم |

انتشار گرما و انرژی کمتر | انتشار گرما و انرژی بالا |

استفاده ایمن به دلیل پرتو لیزر بسیار متمرکز | می تواند خطرناک باشد و به دلیل آسیب پذیری در برابر گرما باعث سوختگی شود |

آسیب کمی به قطعه کار وارد می شود | اعوجاج احتمالی قطعه کار در منطقه تحت تأثیر حرارت به دلیل انتقال حرارت |

مناسب برای جوشکاری اقلام لوکس | فقط برای ایجاد جوش های عمومی |

بهترین استفاده در مکان های غیر قابل دسترس است | بهترین برای سطوح باز |

در جدول فوق جوش لیزری را نسبت به جوش MIG داریم. این مقایسه به شما امکان می دهد بهتر درک کنید که از کدام حالت در کارهای جوشکاری خود استفاده کنید. یکی از اشکالات برجسته جوشکاری لیزری گران بودن آن است، اما توجه داشته باشید که سرمایه گذاری ارزش آن را دارد. با این حال، اگر مواد قطعه کار با جوش MIG سازگار باشد، می تواند نتایج خوبی نیز به همراه داشته باشد. بنابراین، اگر به قیمت بیشتر توجه شود، جوشکاری لیزر گزینه خوبی نخواهد بود. با این حال، برای جوش دادن مواد پیچیده مانند زیور آلات لوکس، استفاده از جوش MIG تنها منجر به پایان ضعیف می شود. بر اساس صلاحدید خود بهترین تصمیم را بگیرید.

در پایان، جوشکاری لیزری و جوشکاری میگ هر دو مزایا و معایب خود را دارند. بسته به پروژه، هر کدام می تواند گزینه بهتری باشد. برای پروژه های بزرگتر که نیاز به دقت و دقت بیشتری دارند، جوشکاری لیزری معمولا بهترین انتخاب است. با این حال، در مواردی که سرعت ضروری است، جوشکاری MIG ممکن است مناسب ترین گزینه باشد. علاوه بر این، بسیاری از پروژه ها به ترکیبی از هر دو تکنیک نیاز دارند تا بهترین نتایج را به دست آورند.