هر فردی که گذرش به این تأسیسات بیفتد قطعاً به پیشرانه انجینیوم جگوار لندروور که در فضای بزرگ این کارخانه EMC قرار دارد خیره خواهد شد . همه ما می دانیم پیشرانه از قطعات زیادی تشکیل شده اما دیدن میزان پیچیدگی تکنولوژی بکار رفته در ساخت آن گاهی اوقات ما را در زمان چرخاندن کلید استارت به فکر فرو می برد . پیشرانه های احتراق داخلی این روزها خیلی نظرات مثبتی را به خود جلب نمی کنند زیرا قوای محرکه الکتریکی غالباً به عنوان جایگزین این پیشرانه ها در آینده مطرح هستند ؛ اما تا آن زمان پیشرانه های احتراق داخلی به ایفای نقش اساسی خود ادامه خواهند داد . سرمایه گذاری 1 میلیارد پوندی جگوار لندروور در EMC این حرف را تأیید می کند .

تاریخچه پیشرانه خودرو

اولین ماشین بخار توسط مخترع فرانسوی دنی پاین در سال ۱۶۹۰ اختراع شد و سپس اولین موتور کاربردی توسط نیوکامن در سال ۱۷۱۲ برای پمپ کردن آب در معادن مورداستفاده قرار گرفت؛ اما ازآنجاکه موتورهای بخار دارای بازده پایین بودند در ادامه جیمزوات مخترع و پژوهشگر اسکاتلندی در سال ۱۷۸۱ توانست حرکت تناوبی موتور (رفت و برگشتی) را به حرکت دورانی (چرخشی) تبدیل کند و این دستاورد تحولی شگرف و بنیادین در حمل ونقل دریایی و زمینی به وجود آورد

موتورهای بخار جزء موتورهای برون سوز هستند که الگوی اصلی جهت ساخت و طراحی موتورهای درون سوز به شمار می روند. (موتورهای احتراق داخلی)اما در سال ۱۸۶۱ نیکلاس اتو اولین موتور بنزینی که همان موتور احتراق داخلی است را به صورت چهار زمانه و دو زمانه اختراع کرد.در موتور چهارزمانه مرحله اول مکش یا تنفس، مرحله دوم تراکم یا کمپرس، مرحله سوم انفجار یا قدرت مرحله چهارم تخلیه یا خروج دود است و موتورهای اولیه دارای بدنه از جنس فلز برنز بوده و سوخت آن ها الکل بود.

بالاخره در انتهای قرن نوزدهم کمپانی های نفتی شروع به استخراج نفت و همچنین پالایش آن کرد در این میان مایعی گمنام در هنگام پالایش نفت خام پدید آمد که کاربردی نداشت اما با تعریف آن ماده برای سوخت موتور خودروها امروز ما به نام بنزین می شناسیم و در سال ۱۸۹۳ رادلف دیزل موتور دیزل را اختراع کرد.

مراحل پیشرانه سازی خودرو

خودرو یک وسیله نقلیه متحرک است که برای طراحی آن لازم است درک عمیقی از حرکت خودرو و عوامل تأثیرگذار بر آن داشته باشیم .پیشرانه جزو ارکان اصلی خودرو و قلب تپنده آن است، امروزه آنچه از تعریف پیشرانه خودرو می دانیم، دستگاهی است که انرژی شیمیایی (سوخت +هوا) را به کار مکانیکی تبدیل می کند درادامه به مراحل ساخت پیشرانه می پردازیم.

طرح پایه پیشرانه احتراق داخلی بیش از 100 سال سن دارد اما هنوز هم مهندسان به دنبال بهبود این فرمول هستند . آن ها می توانند با استفاده از نرم افزار های قوی شبیه سازی همچون پکیج WAVE ریکاردو طراحی های متفاوتی را در پیشرانه بررسی نمایند . این امر به مهندسان اجازه می دهد تا یک پیشرانه مجازی را ساخته و فاکتورهایی کلیدی همچون تعداد سیلندرها ، حجم ، قطر ، نسبت تراکم ، توربو را در نظر بگیرند . نرم افزار موردنظر بلوک هایی همچون توربو شارژر را می سازد و هر بلوک را می توان بهینه کرد .

ساخت یک پیشرانه مجازی فرایندی زمان بر بوده و نیازمند دخیل شدن تمامی حسگر ها و فعال کننده ها است اما به مهندسان اجازه می دهد تا عملکرد و مصرف سوخت پیشرانه را قبل از ساخت نمونه های ابتدایی پیش بینی کنند . با هزاران محاسبه سنگینی که انجام می شود مخصوصاً در زمینه هایی همچون دینامیک فرایند احتراق ، این نرم افزار نیازمند پردازشگرهای بسیار قوی رایانه ای برای انجام کار است .

زمانی که مهندسان عملکرد پیش بینی شده طراحی خود را یافتند ، سپس می توانند برخی بلوک ها را تکمیل کرده و ببینند آیا این امر تأثیری در بهبود طراحی دارد یا خیر . برای خانواده پیشرانه های انجینیوم ، ظرفیت 500 سانتی متر مکعبی در هر سیلندر به عنوان مقدار بهینه تعیین شده است . این حجم همچنین توسط خودروسازان زیادی همچون ولوو و خانواده پیشرانه های درایو E مورد استفاده قرار می گیرد . زمانی که کار شبیه سازی تمام شد زمان تست نمونه های پیش تولیدی فرا می رسد .

تست های تأییدی

پیشرانه های پروتوتایپ به تعداد کم و به منظور تأیید کردن کانسپت شبیه سازی شده و پیش از آماده شدن برای تولید انبوه ساخته می شوند . این پیشرانه ها نشان دهنده ( قصد تولید ) هستند یعنی انعکاسی از نمونه تولیدی نهایی می باشند . این آخرین شانس برای ایجاد تغییرات کوچک است زیرا زمانی که تولید انبوه کلید بخورد ایجاد تغییرات بسیار هزینه بر خواهد بود . پیشرانه های پیش تولیدی همچنین ساعات زیادی را در داینامومتر پیشرانه و پیش از کسب تأییدیه نهایی برای تولید انبوه می گذرانند .

ماشین کاری

تأسیسات پیشرانه جگوار لندروور به سه بخش تقسیم شده است : ماشین کاری ، خط مونتاژ بنزینی و خط مونتاژ دیزلی . بخش ماشین کاری مسئول دریافت بلوک خام ، سر سیلندر و میل لنگ و ماشین کاری آن ها برای تولید قطعات دقیق موردنیاز است . با قدم گذاشتن به سالن ماشین کار کارکنان کمی را خواهید دید .خطوط ماشین کاری بسیار خودکار و رباتیک بوده و انسان تنها به عنوان سوپروایزر حضور دارد . این بخش همچنین بسیار تمیز است و از تأسیسات تولید پیشرانه سنتی بسیار فاصله دارد .

1- بلوک

بلوک آلومینیومی پیشرانه انجینیوم برای پیشرانه های بنزینی و دیزلی یکسان است . یکی از اولین فرایندها از 23 فرایندی که انجام می شود حک کردن لیزری شماره پیشرانه روی بلوک به منظور هویت بخشی به آن است . یک تست نشتی روی منافذ نیز صورت می گیرد تا در صورت وجود ترک در دیواره سیلندرها سریعاً تشخیص داده شود . دلیل انجام این کار آن است که در زمان فشار خطوط فولادی ، فولاد باید کل دیواره بلوک خام را لمس کند . در غیر این صورت نقاط داغ می توانند طول عمر بلوک را کم کنند . به منظور سازگاری خطوط فولادی ، بلوک ها باید به مدت نیم ساعت تا 200 درجه سانتی گراد داغ شوند تا پیش از فشار خطوط فولادی داخل آن ها بسط یابند . بلوک سپس خنک می شود تا استحکام و جای گیری مناسب خطوط فولادی تضمین گردد . تمامی فرایند های صورت گرفته توسط تجهیزات اندازه گیری دقیق بررسی می شود و بلوک هایی که کوچک ترین نقصی دارند باید کنار گذاشته شوند .

2- سر سیلندر

سر سیلندر نیز فرایند مشابهی را پشت سر می گذارد و ماشین کاری آن روی سطوحی صورت می گیرد تا سوپاپ ها و سایر اجزا به خوبی روی آن قرار گیرند . وجود موازی کاری های زیاد در این بخش نیز جالب توجه است . اگر یک ماشین دارای مشکل باشد خط می تواند با ماشین های مشابهی در خط دیگر ادامه یابد . البته سرعت تولید به نوعی کاهش می یابد .

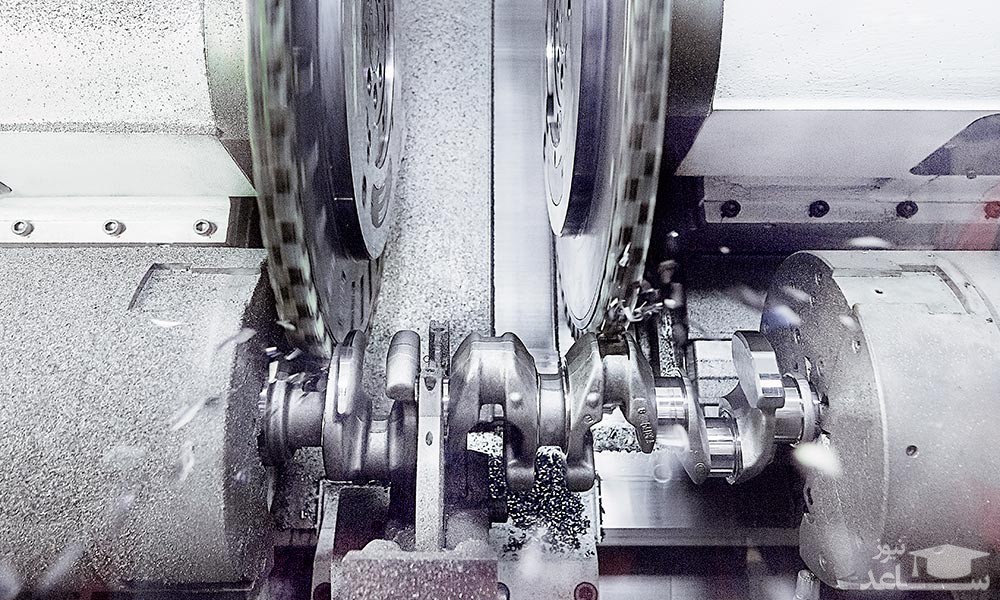

3- میل لنگ

میل لنگ یک قطعه اساسی بوده و در اینجا صحبت از فواصل میکرونی است . میل لنگ از حالت خام خشن تا فرایند نهایی بالانس می شود تا حفره های دو طرف شفت در محل صحیح قرار گیرند . سپس یاتاقان ها با قرار گرفتن حدود 10 ثانیه ای در مایعی مخصوص با دمای 1000 درجه سانتی گرادی سخت می شوند و سپس سریعاً وارد آب سرد می شوند . پس از این فرایند ، ماشین کاری انجام شده و چرخ دنده شفت که بالانس شده در جای خود قرار می گیرد . اکنون زمان بالانس نهایی است .

4- مونتاژ

برخلاف تأسیسات ماشین کاری رباتیک ، خط مونتاژ بسیار به دستان کارمندان بستگی دارد . بلوک روی دستگاه های حمل کننده پیشرانه قرار داشته و فرایند به پیش می رود . هر دستگاه حمل کننده فرکانسی رادیویی دارد که مشخصات دقیق پیشرانه را ضبط کرده است . این امر به کارمندان خط مونتاژ اجازه می دهد تا در هر ایستگاه قطعات درست را روی پیشرانه ببندند . اکثر قطعات نصب شده از سوی تأمین کنندگان به این بخش آمده و در 17 بخش خط مونتاژ مورد استفاده قرار می گیرند . مهار سیمی یک از آخرین کارهایی است که انجام می شود و پیش از آماده شدن پیشرانه برای تست روغن داخل آن ریخته می شود .

5- تست

آیا کار خواهد کرد ؟ این بزرگ ترین سؤال است زیرا در زمان حمل پیشرانه به تأسیسات نهایی تولید خودرو نمی توان آن را امتحان کرد . به منظور تضمین موفقیت ، تست های پیش رو انجام می شوند .

- تست سرد:تک تک پیشرانه ها در تست سرد شرکت می کنند و واژه ( سرد ) به این موضوع اشاره می کند که پیشرانه در واقع کار نمی کند . تست تشخیصی برای بررسی تمامی حسگرها و فعال کننده ها استفاده می شود . تست های کمپرس نیز به همراه بررسی های بصری انجام می شوند . زمانی که پیشرانه تأیید شد جگوار لندروور از نصب آن روی خودرو مطمئن می شود .

- تست کارکرد داغ:این تست استارت پیشرانه را بررسی می کند . هیچ فشاری رو پیشرانه همچون فشارهای زمان تست روی داینامومتر وجود ندارد . بنا به گفته جگوار لندروور ، این تست در زمانی که تأسیسات تازه افتتاح شده بود روی تمامی پیشرانه ها انجام می شد اما از آنجایی که میزان اطمینان تست سرد در تشخیص مشکل ها بالا رفته هم اکنون تنها چند پیشرانه در روز تست کارکرد داغ را انجام می دهند . برخی پیشرانه ها هنوز هم با حداکثر فشار در تأسیسات داینو تست می شوند تا برخی موارد عملکردی آن ها تأیید شود .

6- انتقال

نتیجه نهایی این است که پیشرانه ها به تأسیسات مونتاژ خودرو در برومویچ ، هیل وود و سولیهال انتقال می یابند تا روی طیف وسیعی از خودروها ، از جگوار XE گرفته تا رنجروور ولار نصب شوند .بار دیگر که می خواهید کلید را چرخانده و پیشرانه را بیدار کنید ، کمی به تلاش های هوشمندانه مهندسان در ساخت این قلب آهنین نیز فکر کنید .

مراحل نقاشی و رنگ کردن بدنه خودرو

مراحل نقاشی و رنگ کردن بدنه خودرو