شیلنگ سیلیکونی در سالهای اخیر به یکی از پرکاربردترین تجهیزات انتقال سیال در صنایع مختلف تبدیل شده است. از خطوط تولید مواد غذایی و دارویی گرفته تا آزمایشگاهها و حتی برخی کاربردهای صنعتی، نام این شیلنگ زیاد شنیده میشود. اما در میان این محبوبیت، یک مسئله مهم کمتر مورد توجه قرار گرفته است: آیا همه آنچه درباره شیلنگ سیلیکونی گفته میشود، واقعیت دارد؟

بازار پر است از ادعاهای بزرگ، اما اطلاعات دقیق و بیطرفانه کمتر به دست مصرفکننده میرسد. بسیاری از کاربران، شیلنگ سیلیکونی را فقط با یک ویژگی میشناسند و تصور میکنند همین ویژگی برای انتخاب آن کافی است. در حالی که تجربههای عملی نشان میدهد انتخاب ناآگاهانه این نوع شیلنگ، در بعضی موارد منجر به کاهش عمر تجهیزات، افت عملکرد سیستم یا حتی هزینههای پنهان شده است.

به نقل از هیدروکالا، بسیاری از مشکلاتی که در استفاده از شیلنگهای سیلیکونی گزارش میشود، نه به کیفیت ذاتی محصول، بلکه به انتخاب نادرست آن برای کاربردهای خاص برمیگردد.

شیلنگ سیلیکونی از پلیمر سیلیکون ساخته میشود؛ مادهای که به دلیل ساختار شیمیایی خاص خود، ویژگیهایی متفاوت از لاستیکهای معمولی دارد. این شیلنگها معمولاً انعطافپذیر هستند، بوی خاصی ندارند و در تماس با مواد حساس، واکنش شیمیایی ایجاد نمیکنند. همین خصوصیات باعث شده در صنایع بهداشتی، غذایی و دارویی بهطور گسترده استفاده شوند.

یکی از دلایل محبوبیت شیلنگ سیلیکونی، پایداری آن در بازه مشخصی از دماست. این ویژگی باعث شده بسیاری از کاربران، آن را گزینهای مطمئن برای شرایط خاص بدانند. با این حال، باید توجه داشت که همه محصولاتی که با نام «سیلیکونی» در بازار عرضه میشوند، الزاماً کیفیت و ترکیب یکسانی ندارند. تفاوت بین سیلیکون خالص، ترکیبات تقویتشده و محصولات شبهسیلیکونی موضوعی است که کمتر به آن پرداخته میشود.

در نتیجه، محبوبیت بالا الزاماً به معنای مناسببودن برای همه کاربردها نیست؛ بلکه بیشتر نشاندهنده کاربرد گسترده در شرایط مشخص است.

یکی از رایجترین تصورات این است که شیلنگ سیلیکونی یک گزینه همهکاره محسوب میشود. این نگاه باعث میشود بدون بررسی شرایط واقعی، از آن در سیستمهایی استفاده شود که اساساً برای این نوع شیلنگ طراحی نشدهاند. در عمل، هر شیلنگ برای هدف خاصی ساخته میشود و استفاده خارج از محدوده طراحی، میتواند عملکرد سیستم را تحت تأثیر قرار دهد.

برخی کاربران تصور میکنند هرچه قیمت شیلنگ سیلیکونی بالاتر باشد، حتماً کیفیت آن بهتر است. در حالی که کیفیت واقعی به عواملی مانند نوع سیلیکون، ضخامت دیواره، استاندارد تولید و کاربرد هدف بستگی دارد. قیمت بالا همیشه تضمینکننده تناسب با نیاز مصرفکننده نیست.

تمرکز بیش از حد روی ویژگیهای حرارتی باعث شده پارامترهای مهمتری مانند فشار کاری، نوع سیال، شرایط مکش یا استفاده مداوم نادیده گرفته شود. این در حالی است که در بسیاری از سیستمها، همین عوامل نقش تعیینکنندهتری در انتخاب شیلنگ دارند.

واقعیت این است که شیلنگ سیلیکونی، با وجود محبوبیت بالا و مزایای مشخص، برای همه شرایط و همه صنایع ساخته نشده است. بخش مهمی از خطاهای بازار از همینجا شروع میشود: مصرفکننده فقط مزایا را میشنود و محدودیتها یا اصلاً گفته نمیشوند یا خیلی کلی از کنارشان عبور میشود. نتیجه هم معمولاً یک هزینه پنهان است؛ از تعویض زودهنگام شیلنگ گرفته تا اختلال در فرآیند یا حتی آسیب به تجهیزاتی که قرار بوده با یک انتخاب درست، عمر بیشتری داشته باشند.

اولین محدودیت جدی، مسئله «فشار کاری» است. بسیاری از شیلنگهای سیلیکونی برای فشارهای پایین تا متوسط طراحی میشوند، نه برای فشارهای بالا یا ضربههای فشاری. در بسیاری از خطوط صنعتی، فشار فقط یک عدد ثابت نیست؛ نوسان دارد، پیک میزند و گاهی در شروع و توقف سیستم شوک ایجاد میشود. اگر شیلنگ از نظر ساختاری برای این وضعیت مناسب نباشد، به مرور دچار ضعف مکانیکی، ترکهای ریز، یا افت کیفیت در نقاط اتصال میشود. اینجاست که کاربر فکر میکند «سیلیکون جنس بدی است» در حالی که مشکل اصلی، انتخاب غلط برای شرایط فشار بوده است.

محدودیت دوم، عملکرد شیلنگ سیلیکونی در شرایط مکش و خلأ نسبی است. خیلی از کاربران تفاوت انتقال معمولی (جریان تحت فشار یا ثقلی) با مکش را جدی نمیگیرند. در مکش، دیواره شیلنگ تحت فشار بیرونی قرار میگیرد و اگر ساختار شیلنگ تقویت نشده باشد، احتمال تغییر شکل، جمع شدن مقطعی یا حتی لهیدگی وجود دارد. این اتفاق ممکن است همیشه هم واضح نباشد؛ گاهی فقط به صورت افت دبی، ناپایداری جریان یا افزایش بار روی پمپ خودش را نشان میدهد. در چنین کاربردهایی، معمولاً نیاز به شیلنگهایی با تقویت مناسب وجود دارد و انتخاب سیلیکونی معمولی میتواند هزینهزا شود.

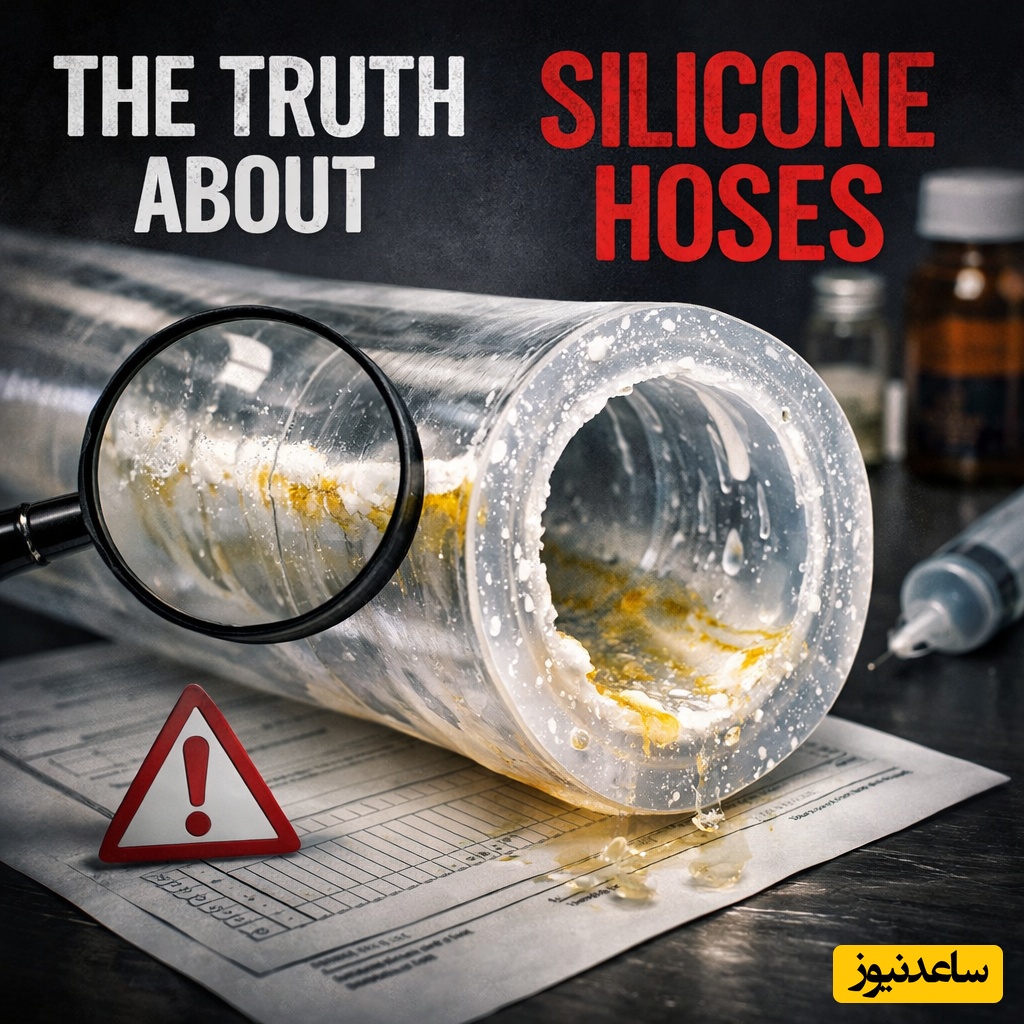

سومین محدودیت، تصور اشتباه درباره «مقاومت شیمیایی همیشگی» است. سیلیکون در بسیاری از محیطها پایدار است، اما این به معنای مناسب بودن برای هر نوع سیال صنعتی نیست. بعضی سیالات روغنی، ترکیبات خاص، یا مواد شیمیایی میتوانند در طول زمان باعث کاهش عمر شیلنگ، نرمشدن یا تغییر خواص سطحی شوند. از طرف دیگر، دمای بالا هم اگر با شرایط نامناسب همراه شود، فرآیند پیرشدگی ماده را سرعت میدهد. نتیجه این میشود که شیلنگ از نظر ظاهری شاید سالم به نظر برسد، اما در عمل کیفیت و پایداری اولیه را ندارد.

نکته مهم بعدی «کیفیت واقعی سیلیکون» و تفاوت محصولات بازار است. همه شیلنگهایی که با عنوان سیلیکونی فروخته میشوند، الزاماً از نظر ترکیب، خلوص و استانداردهای تولید یکسان نیستند. بعضی محصولات ممکن است با افزودنیها یا ترکیبات ارزانتر تولید شوند تا قیمت رقابتیتری داشته باشند. در چنین شرایطی، کاربر بدون اینکه بداند، یک محصول با کیفیت پایینتر را وارد فرآیند حساس میکند و بعد از مدتی با مشکلاتی مثل تغییر بو، کاهش انعطاف، یا افت دوام مواجه میشود. همین تفاوتهای پنهان است که اهمیت انتخاب از منابع تخصصی و اطلاع از مشخصات فنی را دوچندان میکند.

محدودیت دیگر، مسئله «اتصالات و نصب» است؛ موضوعی که خیلیها به اشتباه آن را بیاهمیت میدانند. شیلنگ سیلیکونی به دلیل انعطاف و جنس خاص، اگر با بست نامناسب، اتصال غیر استاندارد یا زاویه نصب غلط استفاده شود، میتواند در محل اتصال سریعتر آسیب ببیند. گاهی مشکل اصلاً خود شیلنگ نیست، بلکه فشار موضعی بست، بریدگی در لبه اتصال، یا کشش دائمی در مسیر نصب است. این نوع خطاها معمولاً در سیستمهای متحرک یا خطوطی که لرزش دارند، بیشتر دیده میشود.

در نهایت باید یک واقعیت ساده را پذیرفت: شیلنگ سیلیکونی یک انتخاب عالی است، اما فقط زمانی که برای کاربرد درست انتخاب شود. اگر هدف انتقال سیالات بهداشتی با فشار کنترلشده باشد، گزینهای قابل اعتماد است. اما اگر بدون بررسی دقیق وارد کاربردهای فشار بالا، مکش سنگین یا محیطهای صنعتی سخت شود، احتمال هزینهسازی بالا میرود. دانستن همین محدودیتها باعث میشود تصمیم خرید منطقیتر شود و شیلنگ سیلیکونی دقیقاً در جایی به کار برود که واقعاً بهترین گزینه است.

در بسیاری از کاربردها، شیلنگ سیلیکونی بهترین گزینه ممکن محسوب میشود. در صنایع غذایی، بهداشتیبودن و عدم انتقال بو و طعم اهمیت بالایی دارد؛ ویژگیای که سیلیکون بهخوبی از عهده آن برمیآید. در صنایع دارویی و آزمایشگاهی نیز پایداری شیمیایی و قابلیت شستوشوی آسان، مزیت مهمی محسوب میشود.

در سیستمهایی که فشار کاری پایین است و تمرکز اصلی روی ایمنی بهداشتی و دقت انتقال سیال قرار دارد، شیلنگ سیلیکونی انتخابی منطقی و قابل اعتماد است. همچنین در کاربردهایی که انعطافپذیری و شفافیت اهمیت دارد، این نوع شیلنگ میتواند عملکرد مناسبی ارائه دهد.

در مقابل، شرایطی وجود دارد که استفاده از شیلنگ سیلیکونی میتواند انتخاب نادرستی باشد. سیستمهای تحت فشار بالا، خطوط مکش قوی یا کاربردهای سنگین صنعتی، معمولاً به شیلنگهایی با ساختار تقویتشده نیاز دارند. در این موارد، استفاده از شیلنگ سیلیکونی میتواند باعث کاهش عمر سیستم یا افزایش هزینههای نگهداری شود.

همچنین در برخی محیطهای صنعتی که سیالات خاص یا شرایط کاری سخت وجود دارد، انتخاب شیلنگ بدون بررسی دقیق مشخصات فنی میتواند منجر به آسیب زودهنگام تجهیزات شود. شناخت این مرزها، نقش مهمی در تصمیمگیری آگاهانه دارد.

بعد از شناخت محدودیتها، مهمترین سؤال این است که مصرفکننده چگونه میتواند بدون افتادن در دام تبلیغات یا توصیههای کلی، شیلنگ سیلیکونی مناسب را انتخاب کند. انتخاب آگاهانه، بیش از آنکه به برند یا قیمت وابسته باشد، به درک درست از شرایط واقعی استفاده برمیگردد. بسیاری از مشکلاتی که در عمل گزارش میشود، نه به کیفیت ذاتی شیلنگ، بلکه به ناهماهنگی بین مشخصات شیلنگ و نیاز سیستم مربوط است.

اولین قدم در انتخاب صحیح، مشخصکردن شرایط کاری واقعی است. دمای کاری، فقط یک عدد روی کاغذ نیست؛ باید دید این دما بهصورت پیوسته اعمال میشود یا مقطعی، آیا نوسان دارد یا ثابت است و آیا همزمان با دما، فشار یا تنش مکانیکی هم وجود دارد یا نه. همین تفاوتهای ظاهراً ساده، میتواند انتخاب شیلنگ مناسب را کاملاً تغییر دهد. شیلنگی که در یک فرآیند کوتاهمدت عملکرد خوبی دارد، ممکن است در کارکرد طولانیمدت رفتار متفاوتی نشان دهد.

دومین عامل مهم، فشار کاری و نوع جریان است. انتقال سیال تحت فشار با شرایط مکش یا نیمهخلأ تفاوت اساسی دارد. در بسیاری از سیستمها، فشار اسمی اعلامشده با شرایط واقعی متفاوت است و پیکهای فشاری یا افتوخیز جریان در نظر گرفته نمیشود. انتخاب آگاهانه یعنی در نظر گرفتن بدترین سناریوی کاری، نه فقط شرایط ایدهآل. این نگاه باعث میشود شیلنگی انتخاب شود که در طول زمان هم پایدار بماند، نه فقط در شروع کار.

عامل بعدی، نوع سیالی است که از شیلنگ عبور میکند. آب، مواد غذایی، محلولهای دارویی یا سیالات صنعتی، هرکدام رفتار متفاوتی با مواد پلیمری دارند. در انتخاب شیلنگ سیلیکونی باید مشخص شود که سیال مورد نظر چه تأثیری بر خواص شیمیایی و مکانیکی شیلنگ میگذارد و آیا این تماس کوتاهمدت است یا مداوم. بیتوجهی به این موضوع، یکی از دلایل اصلی کاهش عمر مفید شیلنگهاست.

نکته مهم دیگر، توجه به ساختار شیلنگ و نه فقط جنس آن است. ضخامت دیواره، وجود یا عدم وجود تقویت داخلی، کیفیت سطح داخلی و حتی نوع فرآیند تولید، همگی روی عملکرد نهایی تأثیر میگذارند. دو شیلنگ که ظاهراً هر دو سیلیکونی هستند، میتوانند در عمل رفتار کاملاً متفاوتی داشته باشند. انتخاب آگاهانه یعنی دیدن جزئیات فنی، نه قضاوت صرفاً بر اساس ظاهر یا نام محصول.

در این مسیر، دسترسی به اطلاعات فنی شفاف و قابل اعتماد نقش کلیدی دارد. به نقل از هیدروکالا، بسیاری از خریداران زمانی دچار مشکل میشوند که بدون دریافت مشخصات دقیق یا مشاوره تخصصی، تنها بر اساس شنیدهها یا تجربه دیگران تصمیم میگیرند. در حالی که هر سیستم شرایط خاص خود را دارد و توصیه عمومی، همیشه پاسخگو نیست.

در نهایت، انتخاب آگاهانه شیلنگ سیلیکونی یعنی تطبیق نیاز واقعی با ویژگیهای فنی محصول. این انتخاب شاید در ابتدا زمان بیشتری بگیرد، اما در بلندمدت از هزینههای پنهان، توقف خط تولید و تعویضهای زودهنگام جلوگیری میکند. شیلنگ سیلیکونی زمانی بهترین انتخاب است که با شناخت، نه با تصور، وارد فرآیند شود.

در این میان، دسترسی به اطلاعات فنی دقیق و مشاوره تخصصی اهمیت زیادی دارد. برخی تأمینکنندگان تخصصی مانند هیدروکالا تلاش کردهاند بهجای تمرکز صرف بر فروش، اطلاعات کاربردی و مشخصات واقعی محصولات را در اختیار مصرفکنندگان قرار دهند تا انتخاب بر اساس نیاز واقعی انجام شود، نه صرفاً تبلیغ.

شیلنگ سیلیکونی محصولی با مزایا و کاربردهای مشخص است، اما نه یک راهحل همهجانبه برای هر سیستم. نادیدهگرفتن محدودیتها و تمرکز صرف بر ویژگیهای برجسته، میتواند به تصمیمهای اشتباه منجر شود. آگاهی از واقعیتهای فنی، شناخت شرایط کاری و انتخاب متناسب با کاربرد، کلید استفاده موفق از این نوع شیلنگ است.

در نهایت، شیلنگ سیلیکونی زمانی بهترین عملکرد را دارد که آگاهانه انتخاب شود؛ نه بر اساس هیجان بازار یا باورهای رایج، بلکه بر پایه نیاز واقعی سیستم و اطلاعات دقیق.